在國家級智能制造示范工廠評選中,冀東水泥旗下7家成員企業成功入選,成為建材行業智能化轉型的突出典范。這一成就的背后,是其對智能工廠建設的系統性布局,尤其是將人工智能基礎軟件開發作為核心驅動力,深度融合于生產、管理與決策全鏈條,從而實現了從傳統制造向智能制造的跨越式發展。

冀東水泥建設智能工廠的核心路徑,正是圍繞人工智能基礎軟件的自主開發與場景化應用展開。具體而言,主要體現在以下三個層面:

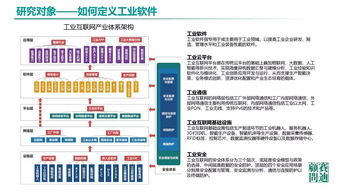

打造統一的數據智能平臺,夯實“AI地基”。冀東水泥沒有簡單采用通用解決方案,而是針對水泥行業工藝復雜、流程連續、變量繁多的特點,自主或協同開發了專用的工業互聯網平臺與大數據中心。該平臺如同工廠的“智能中樞”,通過物聯網技術實時采集生產線上的海量數據(如溫度、壓力、設備振動、能耗等),并進行清洗、治理與標準化。在此基礎上,開發了適配的機器學習算法庫和模型管理工具,為上層AI應用提供了穩定、高效、可復用的開發與運行環境。這避免了“數據孤島”,使得跨工序、跨廠區的協同分析與優化成為可能。

聚焦關鍵場景,開發專用AI模型與軟件。冀東水泥將人工智能基礎軟件開發聚焦于能直接創造價值的生產與運營核心環節:

1. 智能質量控制:開發基于機器視覺和光譜分析的AI軟件,用于原材料成分在線監測與熟料質量實時預測,替代傳統的人工取樣和實驗室分析,極大提升了質量一致性與管控效率。

2. 預測性維護:開發設備健康管理軟件,利用振動分析、熱成像與時序數據分析模型,精準預測風機、窯、磨機等關鍵設備的故障風險,變“計劃檢修”為“預測性維護”,大幅降低非計劃停機時間和維護成本。

3. 工藝參數優化:開發水泥燒成過程智能優化系統。該系統利用強化學習、深度學習等算法,模擬復雜工況,自動尋優最佳工藝參數(如喂料量、風速、溫度等),在穩定質量的前提下,實現能耗(尤其是煤耗、電耗)的顯著降低。

4. 智能安全環保:開發安全行為識別與排放預測軟件。通過視頻AI分析人員作業行為是否符合規范,主動預警風險;同時通過模型預測污染物排放趨勢,實現環保指標的超前管控。

構建“平臺+應用”的敏捷開發與持續演進體系。冀東水泥認識到智能化并非一蹴而就,因此建立了由IT工程師、數據科學家與一線工藝專家組成的跨界團隊。他們基于統一的底層平臺,采用模塊化、微服務化的開發方式,能夠快速響應業務需求,迭代和部署新的AI應用。這種模式不僅保障了軟件的實用性和專業性,也使得智能工廠的能力能夠像“搭積木”一樣持續擴展和升級。

冀東水泥的7家智能工廠標桿,并非僅是自動化設備的堆砌,其內核是通過自主研發和深度應用人工智能基礎軟件,將數據轉化為洞察,將洞察轉化為行動,最終實現了生產效率、產品質量、能源利用和安全管理水平的全面提升。這為傳統制造業,特別是流程工業,提供了可借鑒的智能化轉型范式:即以業務價值為導向,以自主可控的AI軟件能力為支點,扎實推動信息技術與工業技術的深度融合,方能真正駛入智能制造的快車道。